واگن 65 (کالسکه) سی ان سی CNC لبه دار بلند مدل HGW65H ساخت چین

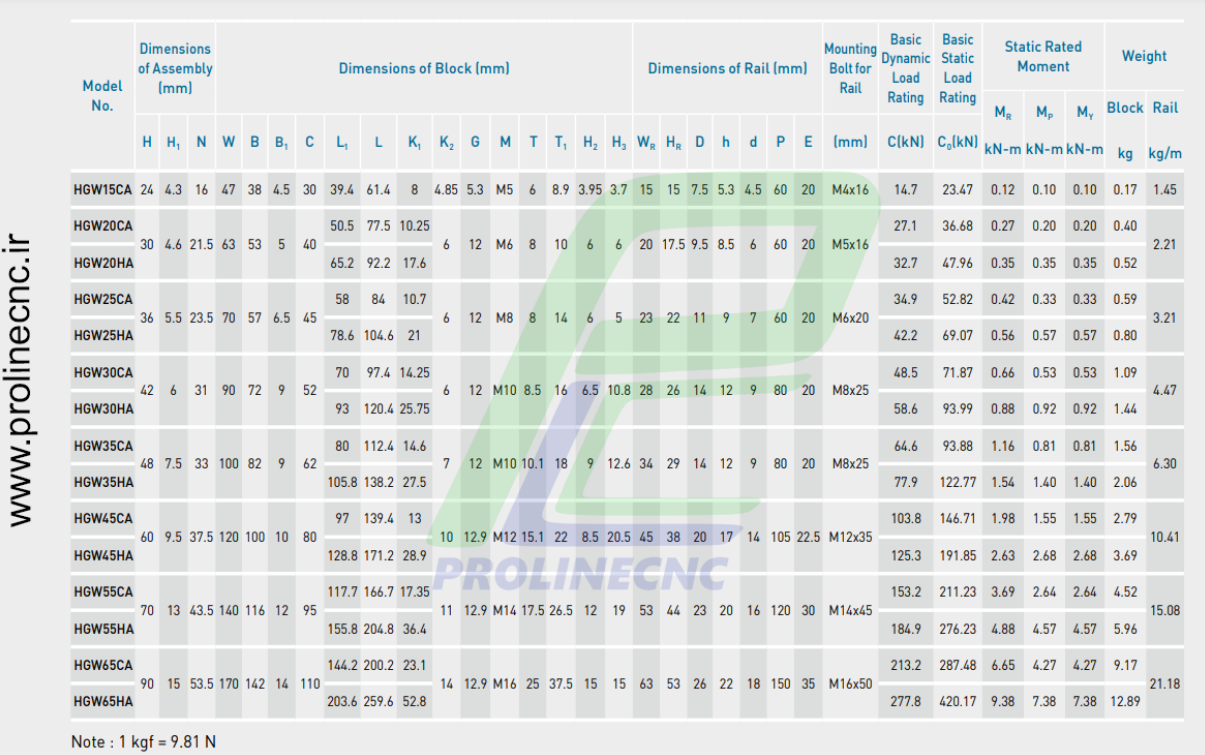

مدل

HGW65H لبه دار بلند

عرض واگن

170 میلی متر

طول واگن

259.6 میلی متر

ارتفاع واگن

75 میلی متر

سایز پیچ

M16

فاصله دو سوراخ در عرض

142 میلی متر

فاصله دو سوراخ در طول

110 میلی متر

کشور سازنده

چین

واگن HGW65H لبه دار بزرگترین سایز واگن سری HG است، با ریل 65 میلیمتری. این واگن برای کاربردهای سنگین صنعتی طراحی شده که نیاز به تحمل بار بسیار زیاد، مقاومت در برابر لرزش و شوک، و حرکت دقیق خطی دارند. طراحی چهار ردیف ساچمهای باعث تحمل بار از همه جهات و استحکام بالا در گشتاور میشود.

مزایا

تحمل بار بسیار بالا در تمام جهات

بسیار پایدار در برابر گشتاور

طراحی برای شرایط سخت محیطی

حرکت نرم، روان و دقیق

مناسب برای سیستمهای پیشبارگذاری

تنوع در کلاس دقت و پیشبارگذاری

مناسب برای ریلهایی با لبههای بزرگتر (استحکام بیشتر)

کاربردها

ماشینهای CNC بسیار بزرگ (دستگاههای صنعتی دروازهای غولپیکر)

دستگاههای حفاری و فرز سنگین

ماشینآلات قالبسازی بزرگ

خطوط تولید اتوماتیک سنگین (خودروسازی، هوافضا)

ماشینکاری قطعات بزرگ صنعتی در صنایع نفت، گاز، معدن

رباتهای صنعتی بزرگ و دقیق

معایب

وزن بالا (واگن سنگین، نیازمند ریلهای قوی و زیرسازی دقیق)

قیمت بالا نسبت به دیگر سایزها

اشغال فضای زیاد در دستگاه

نصب حساس به توازی دقیق

نیاز به نگهداری منظم (روغنکاری، تمیزکاری)

تحمل بار ریل (برای برند Hiwin یا معادل معتبر)

بار دینامیکی (C) 213 KN

بار استاتیکی (Co) 287 KN

گشتاور Mx/Mz بیش از 3000 Nm

> مقادیر به نوع واگن (CA یا HA) و برند بستگی دارد.

تعمیر و نگهداری

روغنکاری منظم (گریس یا روغن مخصوص ریل)

استفاده از درزگیر (seals) برای جلوگیری از ورود براده

پاکسازی محیط ریل از گرد و غبار

بررسی دورهای برای صدای غیرعادی یا کاهش روانی حرکت

در کاربردهای شدید، پیشنهاد میشود سیستم روغنکاری مرکزی نصب شود

بررسی منظم لقیها، توازی ریل، پیچها و عملکرد کلی مکانیکی

فاکتورهای انتخاب واگن HGW65H

وزن قطعهکار یا ابزار

نوع بارگذاری (شوک، ایستا، دینامیک)

نیاز به دقت و پایداری

شرایط محیطی (رطوبت، گرد و غبار، دما)

بودجه پروژه

فضای نصب

کلاس دقت (N, H, P, UP) و نوع پیشبارگذاری (Z0, Z1, Z2)

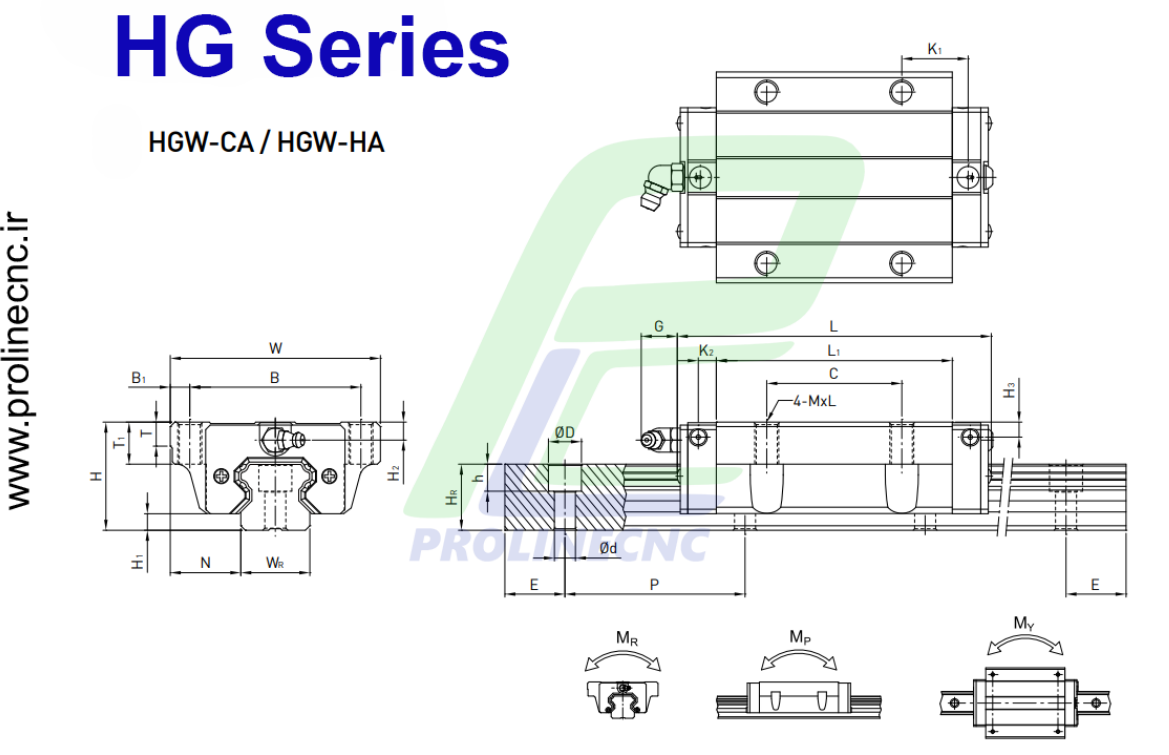

تعریف شماره فنی واگن HGW65H

مثال:

HGW65HAZ1H

دقت (H = High, P = Precision)

پیشبارگذاری (Z1 = متوسط، Z2 = سنگین)

نوع واگن (HA = بلند، CA = معمولی)

سایز ریل (65mm)

سری HG، نوع لبه دار (HGW)

ویژگیهای اصلی سری HG ریل و واگن:

1. ظرفیت بار بالا

طراحی آنها به گونهای است که چهار ردیف ساچمه بهطور متقارن بار را توزیع میکنند، بنابراین قابلیت تحمل بارهای شعاعی و محوری بالا را دارند.

2. دقت حرکتی بالا

حتی با بار زیاد، دقت حرکت حفظ میشود. این ریلها معمولاً با تلرانسهای دقیق تولید میشوند.

3. پایداری بالا

در مقایسه با سایر مدلها مثل سری E یا L، این ریلها پایدارتر هستند و در سیستمهای CNC بزرگ، ماشینآلات قالبسازی و دستگاههای برش فلزات به کار میروند.

4. طول عمر بالا

ساچمهها و مسیر حرکت با جنسهای سختکاری شده (مانند فولاد کروم) ساخته میشوند که مقاومت سایشی بالا دارد.

5. خنککاری و روانکاری مؤثر

اغلب این ریلها دارای کانالهای روانکاری داخلی هستند که به صورت خودکار یا دستی روغنکاری میشوند.

کاربردهای رایج سری HG:

ماشینهای CNC برش فلزات و چوب ، ماشینهای تزریق پلاستیک ، دستگاههای پرس و پانچ سنگین ، خطوط اتوماسیون صنعتی

انواع برندها عبارتند از: ریل واگن Ng ان جی ، ریل واگن hqm اچ کیو ام ، ریل واگن هایوین hiwin ، ریل واگن تی بی آی tbi ، ریل و واگن تام باهر tom bahr ، ریل و واگن FSA اف اس ای ، ریل و واگن obc او بی سی ( ریل واگن اسکویی ) ، ریل و واگن hsn اچ اس ان و.....

ریل و واگن مینیاتوری جهت استفاده در دستگاه های cnc سی ان سی بکار می روند.

خرید ریل و واگن CNC

جهت خرید ریل و واگن با کارشناسان ما در مجموعه فنی مهندسی پرولاین سی ان سی تماس بگیرید. همچنین برای اطلاع از نحوه نصب و راه اندازی قطعات ریل و واگن می توانید از کاتالوگ موجود در سایت prolinecnc استفاده نمایید.

قیمت ریل و واگن

قیمت ریل و واگن براساس اندازه و سایز آن مشخص می شود. پرولاین سی ان سی تلاش نموده است به روزترین قیمت ها را در سایت قرار دهد. برای اطلاع از لیست قیمت ریل و واگن چینی و تایوان با کارشناسان ما در تماس باشید.

انواع سری ریل و واگن:

سری HG برای ماشینهای CNC

سری EG برای سیستمهای اتوماسیون

سری WE برای ماشینهای تک محور

سری RG برای کاربردهای سنگین

سریهای MGW/MGN برای کاربردهای پزشکی

سریهای QH، QE برای کاربردهای با سرعت بالا

تعریف شماره فنی واگن:

HG W 25 C A E ZA P + ZZ/E2

- HG نشان دهنده کد سری واگن است که می تواند E2،PG،RG،WE و سایر سری های ریل و واگن باشد.

- W نشان دهنده مدل واگن است. برای نمایش واگن های لبه دار از W و برای نمایش واگن های بدون لبه از حرف H استفاده میشود.

- عدد 25 در این کد نشان دهنده اندازه واگن است.

- حرف C نشان دهنده این است که ریل و واگن مربوطه مناسب برای حمل چه نوع باری است. در این جایگاه دو حرف C و H قابل استفاده هستند، که واگن های H به دلیل طویل تر بودن قدرت تحمل بار بیشتری دارند.

- حرف بعدی نوع پیچ خوری بلوک را نشان میدهد.A نشان دهنده پیچ خوری از بالا، B نشان دهنده پیچ خوری از پایین و C هم نشان دهنده پیچ خوری از بالا و پایین میباشد.

- حرف بعدی حرف E است که نشان دهنده واگن های ویژه است.

- دو حرف بعدی یعنی ZA نشان دهنده پیش بارگذاری واگن است که ZA پیش بارگذاری بیشتری از ZO دارد.

- P نشان دهنده دقت ریل و واگن است. برای نمایش سطح دقت ریل و واگن ها از P،H و C استفاده میشود که سطح دقت P از همه بیشتر است و سطح دقت C از همه کمتر.

- وجود کد ZZ نشان دهنده این است که ریل و واگن دارای محافظ گرد و غبار است که این امر موجب افزایش طول عمر لینیر گاید میشود.

- و در نهایت E2 نشان دهنده این است که این لینیر گاید دارای سیستم روغن کاری اتوماتیک است.

نحوه انتخاب لینیر گاید (ریل و واگن)

عواملی که باید برای انتخاب لینیر گاید مد نظر قرار داد عبارت هستند از:

- بار استاتیکی پایه

تغییر شکل موضعی بین مسیر ریل های حرکت و المنت های نورد مانند ساچمه های واگن ها در اثر فشار زیاد یا بار ضربه ایی سبب ممانعت ازعملکرد صاف خطی لینیرگاید می شود. به طور کلی بار استاتیکی مجاز(بار با اندازه و جهت ثابت) در لینیر ها ی ساکن یا در حال حرکت نباید تغییر شکل دائمی بیش از 0/0001 برابر قطر عناصر نورد و ساچه ها ایجاد کند.

- بار استاتیک لحظه ایی مجاز

در واقع بار استیکی که در یک جهت و اندازه معین، بیشترین تنش را روی عناصر نورد ایجاد می کند، که در سه جهت MR و MP و MY تعریف می شود.

- ضریب ایمنی باراستاتیکی

این شرایط هنگامی اعمال می شود که سیستم راهنما ثابت باشد یا در سرعت کم باشد. ضریب ایمنی استاتیک، که بستگی به شرایط محیطی و عملیاتی دارد، باید مورد توجه قرار گیرد. مقدار این فاکتور در دیتا شیت فنی لینیر گاید ها از فرمول زیر محاسبه می شود:

.Fsl=C0/P

- .Fsl = ضریب ایمنی استاتیک برای بار ساده

- C0 = درجه بار استاتیک (KN)

- P = بار کاری محاسبه شده (KN)

- ضریب ایمنی بار دینامیکی

ضریب ایمنی بار دینامیکی بیشترین باری که سبب تغییر جهت لینیر گاید عامل مهمی است که برای محاسبه عمر مفید مسیر راهنمای خطی استفاده می شود. در واقع ضریب ایمنی بار دینامیکی در لینیر گاید ها حداکثر باری که به ازای عمر اسمی 50 کیلومتر برای ساچمه ها و 100 کیلومتر برای رول ها یا غلتک ها، تغییر جهت و اندازه نمی دهد.